上汽变速器烟台基地通过实施入厂物流自动化项目,基本实现物料装卸自动化、输送自动化、仓储自动化、拣选上线自动化、总成下线装卸自动化、空箱返回自动化等入厂物流全过程自动化与信息化,同时在安全性、作业效率等方面得到有效提升,达到了系统设计效果。

从上汽变速器看汽车动力总成工厂物流自动化建设

近年来,汽车行业不断推进智能制造发展,在智能工厂建设中越来越多地引入自动化物流系统,以优化作业流程,实现厂内物流的提质增效与成本下降。

上海汽车变速器有限公司(以下简称“上汽变速器”,SAGW)是国内著名的变速器生产厂商。公司在上海、山东烟台、广西柳州、江苏昆山、重庆等地深度布局五大专业化、规模化生产基地,主要生产配套各类乘用车、商用车、新能源汽车变速器以及关键零部件,已成为国内最具影响力的汽车变速器专业研发、制造企业之一。公司总部位于上海嘉定汽车城,总占地面积91万平方米。2019年,公司年销售收入108亿元,员工总数7000余人。

随着《中国制造2025》的提出,上汽变速器成为上汽集团智能制造的试点单位。公司总经理钱向阳要求加快公司标准化、自动化、信息化的建设,迅速组建项目组,要求逐步完成传统制造到智能制造的转变。并由公司副总经理高毅华担任组长负责公司整体智能制造项目总策划;公司物流部执行总监刘盛东担任副组长,负责智能物流与管理总策划;公司管理发展部执行总监李正担任副组长,负责智能制造信息系统总策划;物流工程科高级经理陈炜峰担任物流智能项目经理,负责智能物流项目的规划以及实施。经过项目组全体成员的反复讨论,最终选定在上汽变速器烟台基地实施入厂物流自动化项目,实现物料装卸自动化、输送自动化、仓储自动化、拣选上线自动化、总成下线装卸自动化、空箱返回自动化等入厂物流全过程自动化与信息化的智慧工厂建设目标。

项目实施过程

上海汽车变速器有限公司烟台基地(简称“山东上汽变速器”),2004年落户烟台,2018年10月,山东上汽变速器TS11产品正式下线。全新规划建设的CVT(无级变速器)生产基地从智能生产、智能维修、智能物流、智能质量四个方向打造了业内绿色智能制造示范工厂。为此公司及计划物流部领导们决定以TS11项目为试点平台,招标选定因格(北京)智能技术有限公司(简称“因格智能”)作为此次项目的设计实施单位,对山东上汽变速器物流资源进行整合,优化物流运作模式,提升自动化率,减少物流运作人员,提高作业效率,满足产品的高质量要求。

从2018年11月项目启动,经历了项目准备、蓝图设计、硬件开发、设备单调、联调联试、压力测试、上线准备等各个阶段,最终于2019年6月项目正式成功上线。

整个项目实施过程主要包括六大阶段:

1. 前期调研阶段

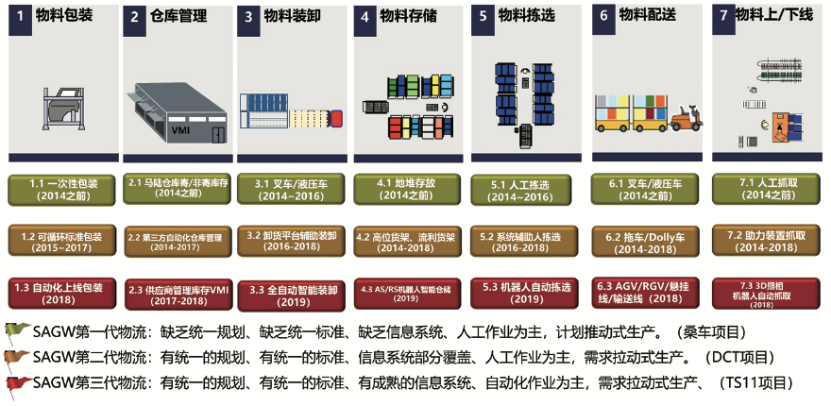

现场调研及现状梳理,共进行5次,根据项目模块以及实施阶段涉及29个大类,182个分级任务;现场物流管理点梳理:从人机料法环五大环节共梳理113条现场管理点,以确保后续自动化项目实施。参见图1。

图1 上汽变速箱物流技术发展路径

2. 项目准备阶段

组织实地调研,输出业务操作现状及痛点梳理,针对供料模式、业务流程、拉动方式、供应商信息规范方面的现场操作的现状梳理,确定整体业务需求及范围,组织讨论确定业务优化先行推进并组织实施,最终输出业务需求报告,设定业务工作三级计划。

3. 蓝图设计阶段

确定实施策略,最终确定系统覆盖范围及覆盖业务,组织业务部门参与蓝图流程设计,通过单场景、跨系统、重点问题专题讨论等方式,输出业务主流程。

4. 功能核对阶段

基于确定的蓝图,系统供应商拆解成开发说明书,进行功能的确认核对,基于确定的操作,整理输出现场硬件需求并跟踪到位。

5. 场景测试阶段

系统功能开发完成后,针对每种业务场景进行功能测试验证。在联调联试阶段:系统与硬件准备完毕后,软硬件相结合进行联合场景的调试,根据实际生产的节奏,测算业务场景时间,制定联调联试计划,压力测试功能校验,确定以超出20%的JPH,验证可以满足需求。在此过程中,进行问题处理及回顾:组织日问题回顾会机制跟踪联调的完善。

6. 上线准备阶段

进行上线事项核对:基于业务三级计划进行跟踪,多维度进行上线准备事项核对,同时为了确保上线的响应及运维,输出3大类运维流程并组织培训和施行。

物流系统构成与主要作业环节

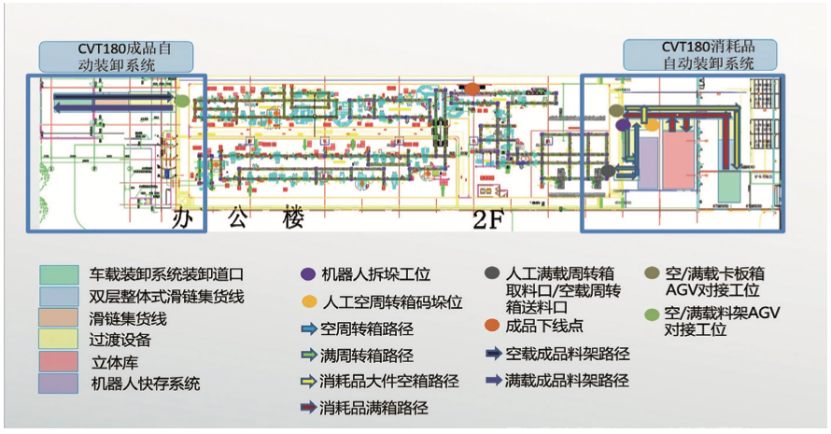

图2 TS11项目物流系统布局

TS11物流自动化项目是上汽变速器首个全厂物流自动化集成项目,参见图2。该项目施工区域10810平方米,涉及铺设自动化输送线310米,AGV运行路线750米,收容物料SKU合计160种,日均物料周转数量合计约1650箱,成品日均周转110托,机器人快速拣选系统库位3100个,自动化立体库储位448个。TS11项目最终实现了生产作业完全自动化、物料输送完全自动化、仓储完全自动化的智慧工厂智能生产目标。

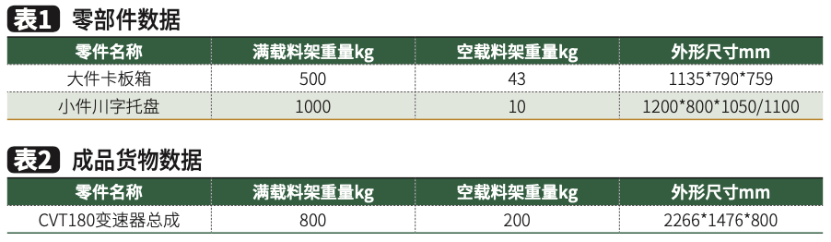

变速器总成物料分为零部件和成品两大类。零部件中的大件采用卡板箱、小件用川字托盘进行装载。小件先放置在周转箱中,并统一码放在川字托盘上。周转箱共有四种规格形式,最大质量15kg。具体数据见表1、表2。

自动化技术覆盖了厂内物流所有作业环节,主要包括:外购件收货环节、外购件存储环节、零件拣选及上线环节、总成自动下线及自动发运环节。整套自动化物流系统设备包含:自动滑链装卸系统、AS/RS智能立体仓库、机器人快存系统、AGV自动配送系统、总成自动堆叠及装车系统,详见表3。

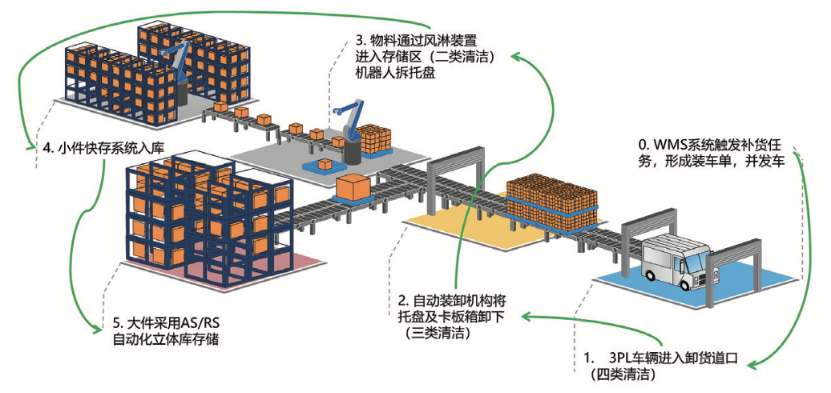

1. 外购件收货环节

根据系统要求,外购件卡车停靠至自动装卸车道口,司机完成自动装卸道口和车辆之间的电源可信号对接;自动装卸系统将车辆内物料自动输送至仓库内缓存线上;物料通过输送机构扫描包装标签后,被分别送至指定存储区域。卡板箱输送至立体仓库存储区域,由堆垛机按照WMS的指令,将货物存放到指定的货位,同时系统完成过账。周转箱托盘由输送系统输送至机械手拆垛工位,机械手拆垛后,周转箱输送至机械手快存系统,并按照WMS指令存放至相应位置,系统完成过账。外购件入库流程完成。

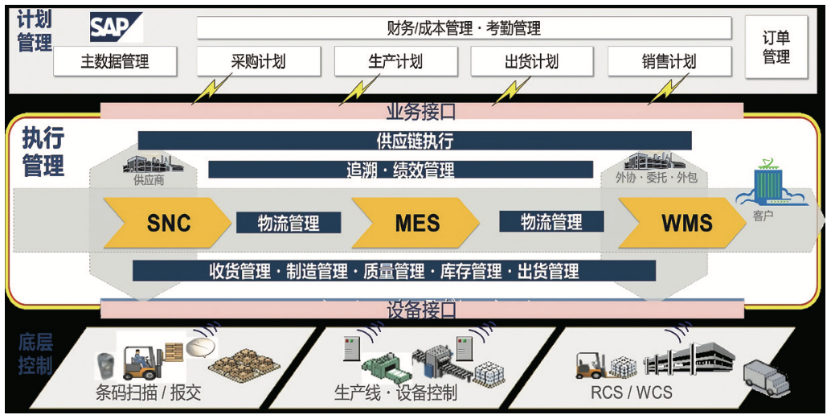

2. 外购件出库环节

托盘堆垛机系统和机器人快存系统根据MES及WMS出库需求,自动将指定的托盘或周转箱自动取出,放置输送线上;托盘及箱式输送系统,根据上位调度系统将产品配送至指定输送端口;周转箱小件由人工方式配送至指定工位下料点;卡板箱大件物料通过自动对接方式由AGV自动配送至需求工位下料点完成下料任务,同时带回空箱,在空箱回收点自动返空;系统完成出库流程。

物料车间内配送由AGV实现,共设物料下线点8个、上料点1个、空箱回收点1个,共投入AGV数量为8台,其中零件(大件)5台,总成3台。

3. 外购件载具回收环节

AGV将生产线使用完的空的外购件载具回收到指定位置;返空的小件周转箱通过人工方式放至输送线上,输送至对应端口后由人工进行码盘作业;返空的卡板箱由AGV自动带回,并在空箱回收点与输送线自动对接输送至空箱返回线;人工码盘的小件周转箱和空卡板箱,通过输送线被直接输送至自动装卸车的空箱缓存线上,等待装车;在满载的车辆卸完货后,系统自动将缓存线的空载具进行自动装车。空载回收流程完成。

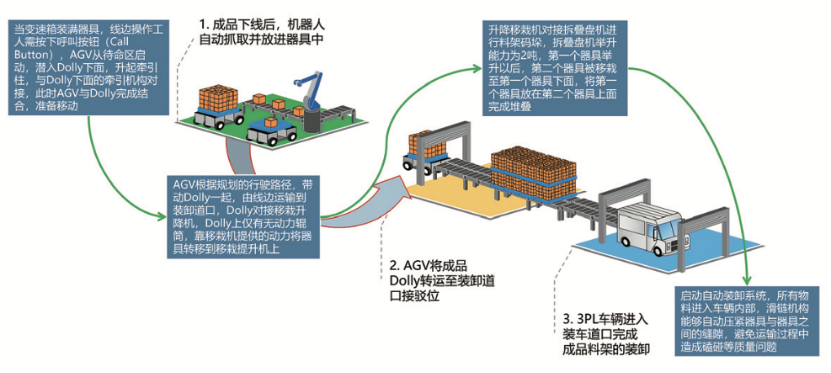

4. 成品装车环节

总成下线通过AGV送至辊筒输送线,辊筒线通过堆叠机完成总成料架三层堆叠,通过输送链自动和卡车对接。AGV卸完满载器具后,移动至空器具辊筒线对接口,等待接收空器具;拆叠缓存辊筒线自动将空器具输送至AGV牵引的的料架托盘车上;AGV将料架托盘车及空器具运输回成品下线工位后,AGV返回待命区;外购件从原材料仓配送至物流缓存仓,实现卡车自动装卸、扫描过账、自动分配库位存储。

载有空器具的货车到达装卸道口,完成与自动对接定位装置的对接,然后启动自动装卸系统;自动装卸系统通过道口的移栽机,将空器具逐垛平移至空器具输送线上;空器具输送线直接与对接辊筒线对接(对中工位),逐垛将空器具输送至对接辊筒线上。进入对接辊筒线上的空载器具需在本工位完成器具对中,经对接辊筒线输送至拆叠器具缓存辊筒线上(拆叠工位),进行空载器具的拆垛。

满载器具自动装车:变速箱成品在下线工位由机械手执行下线装配及码放操作,机械手将成品直接码放至成品器具上;MES系统发送车辆需求信息,AGV对接已装满的器具,沿路径搬运至成品自动装车位置,与自动装卸系统对接,将满载器具输送到对接辊筒线上;进入对接辊筒线上的满载器具完成器具对中,经对接辊筒线输送至拆叠器具缓存辊筒线上(拆叠工位),进行满载器具的码垛,完成3台份满载器具的堆叠;完成堆叠的器具被直接输送至自动装卸系统满载器具输送滑链线上,完成堆叠的满载器具经滑链线整体移动到车辆装卸货对接口进行缓存;缓存数量满足装车要求数量以后,启动自动装卸系统将成品自动装入车内,完成成品装车任务。

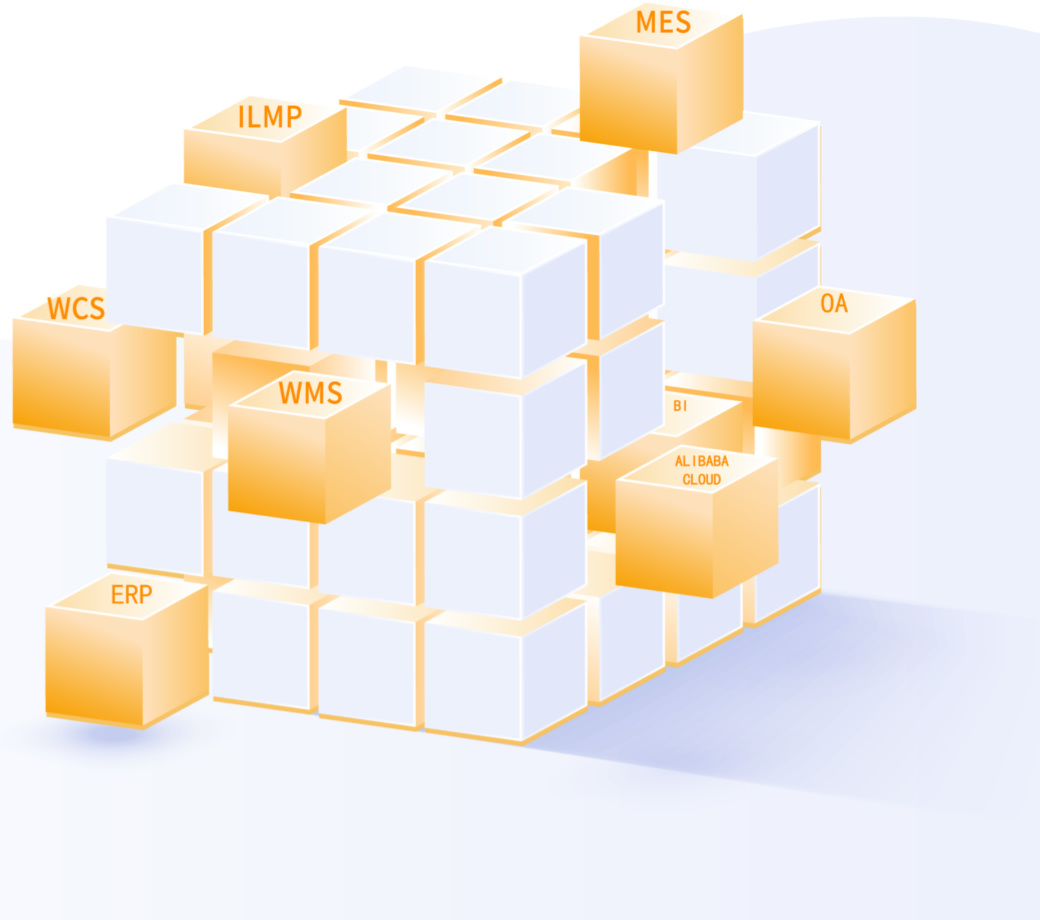

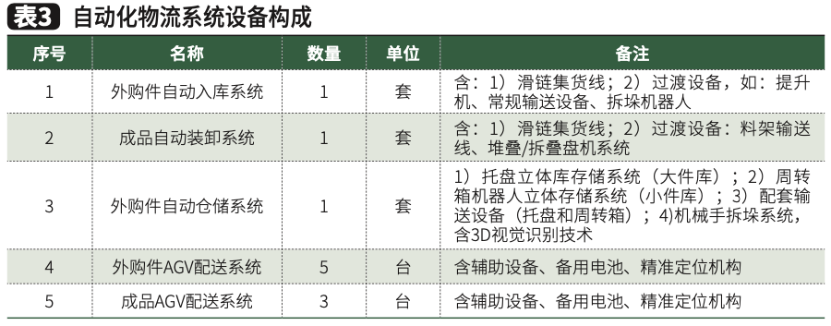

物流信息系统方面,通过WMS系统指挥WCS系统自动完成入库、库内作业、出库等系统操作,WMS系统与SNC、MES、ERP、WCS系统高度集成。TS11项目多系统集成,架构设计为三层:系统管理层ERP、执行系统(订单协同SNC、仓库管理系统WMS、制造执行系统MES)、控制系统(仓库控制系统WCS、自动小车AGV),SAP系统负责所有账务的管理;执行系统中,SNC负责与供应商交货协调,WMS负责仓库账务进出存状态管理,MES负责产线物料拉动、缴库管理;控制系统负责自动化设备的调度运营。从而实现供应商订单入库、出库、报交的信息自动化,以及实物装卸、上架、配送、发运的自动化.即供应商SNC产生送货单,传递至ERP和WMS;当物料入库时,由WMS传递至WCS进行自动入库存储;物料消耗时,由MES根据消耗产生拉动信息,传递至WMS产生波次自动控制WCS出库拣货,同时调度AGV进行自动配送。参见图3。

图3 物流信息系统架构图

项目难点与技术创新

1. 无人化场景实现

此项目的主要创新点及设计难点在于,所有入厂物流环节(从原材料入场卸货,到入库存储、物料出库上线,成品下线,成品料架自动装车)都实现了无人化操作,仓储环节与生产环节无缝对接,是汽车零部件行业首个实现入厂物流全自动化的项目。

部分现场照片集锦

2. 大量减少了人为干预造成的错料、货损

从物料到场到物料配送上线,全部是自动化完成,通过智能WCS系统对物料全部是智能追踪,完全不需要人员参与,减少了员工识别上的差错几率,同时也大大减少了拉动不均衡(多配送、少配送、早配送、晚配送)造成的线边工位物料拥挤或者缺料的风险。

图4 线边拉动系统流程图

3. 物流作业效率大大提升

特别是自动装卸车系统的应用,从满箱卸车到空箱装车,都可以在5分钟内全部完成,整个装卸货过程只需司机按下按钮,完全替代了叉车作业,省去叉车与装卸工,减少人力,人员成本优化70%以上;装卸作业零货损,安全风险低;装卸效率大幅提升,与叉车作业相比效率提高10倍以上。此外,采用自动装卸系统还可以节省大量运力与仓储面积,单日可节约3辆次以上的运力,成品物料装卸和空器具回收仅需要占用2个道口空间。

图5 自动收货系统流程图

山东变速器公司通过此物流自动化项目的实施,基本实现仓储以及现场物流作业无人化,同时在安全性、作业效率等方面得到有效提升,达到了系统设计效果,得到了各相关部门及公司领导的高度肯定和赞赏。

图6 成品自动下线及发运系统流程图

目前,汽车零部件制造行业需要在重复性工作中提高自动化技术的投入,零部件物流中的仓储环节和上线物流环节大幅提升自动化水平,能够提高物流效率,降低物流成本。自动化项目的成功上线及运用,能够有效改善优化这些环节,同时显著提升工厂物流智能化,并为推广智能物流奠定基础,使上汽变速器在物流智能化领域处于行业领先水平。